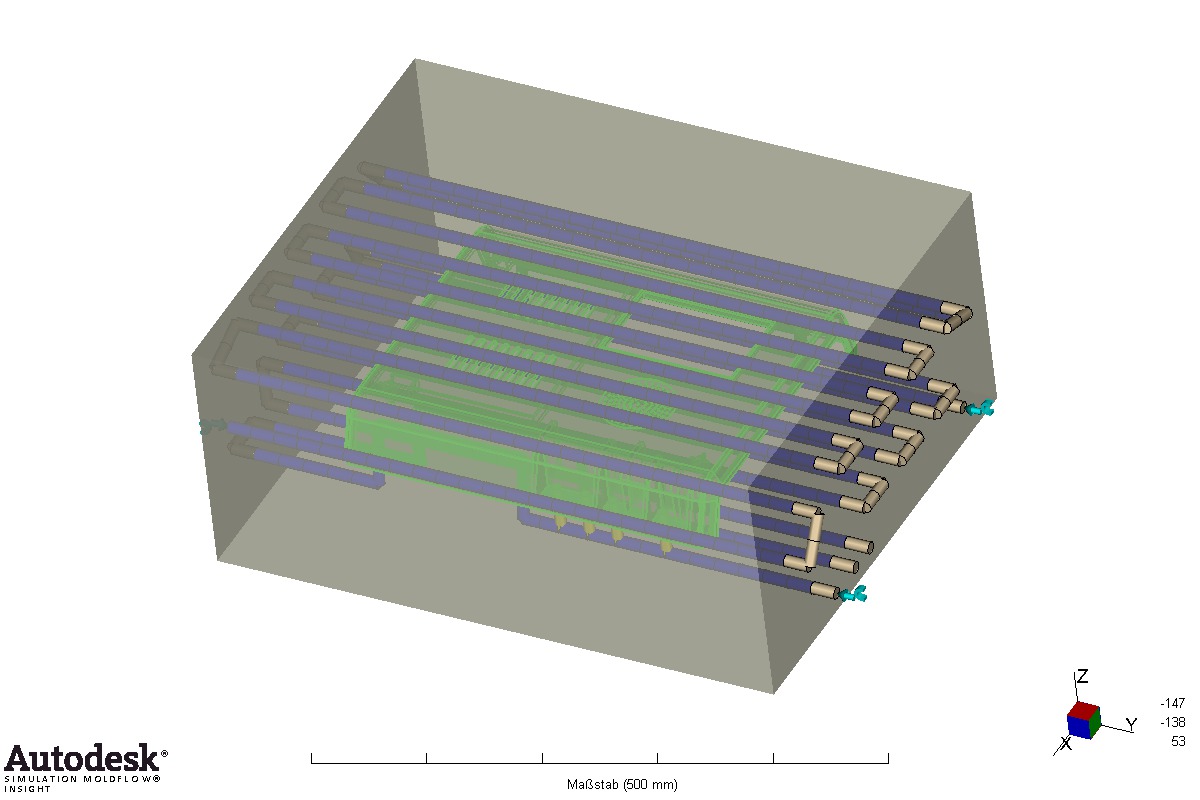

Die Werkzeugtemperierung

wird leider auch heutzutage sehr stiefmütterlich behandelt. Oftmals wird das Werkzeug konstruiert und anschliessend geschaut, wo denn noch Platz für die Kühlung ist. Aber gerade bei großen Stückzahlen ist es sinnvoll die Kühlung möglichst effektiv zu plazieren und dimensionieren. Dabei sollten die Kühlkanäle nicht unbedingt so nah wie möglich an der Kavität plaziert werden, das Hauptaugenmerk sollte eher auf einer möglichst gleichmäßigen Temperaturverteilung und einem gleichmäßigen Energieabtransport liegen.

Optimierte Kühlsysteme mit Autodesk® Moldflow® Analysen erzielen oftmals eine Zykluszeitreduzierung um bis zu 30%.

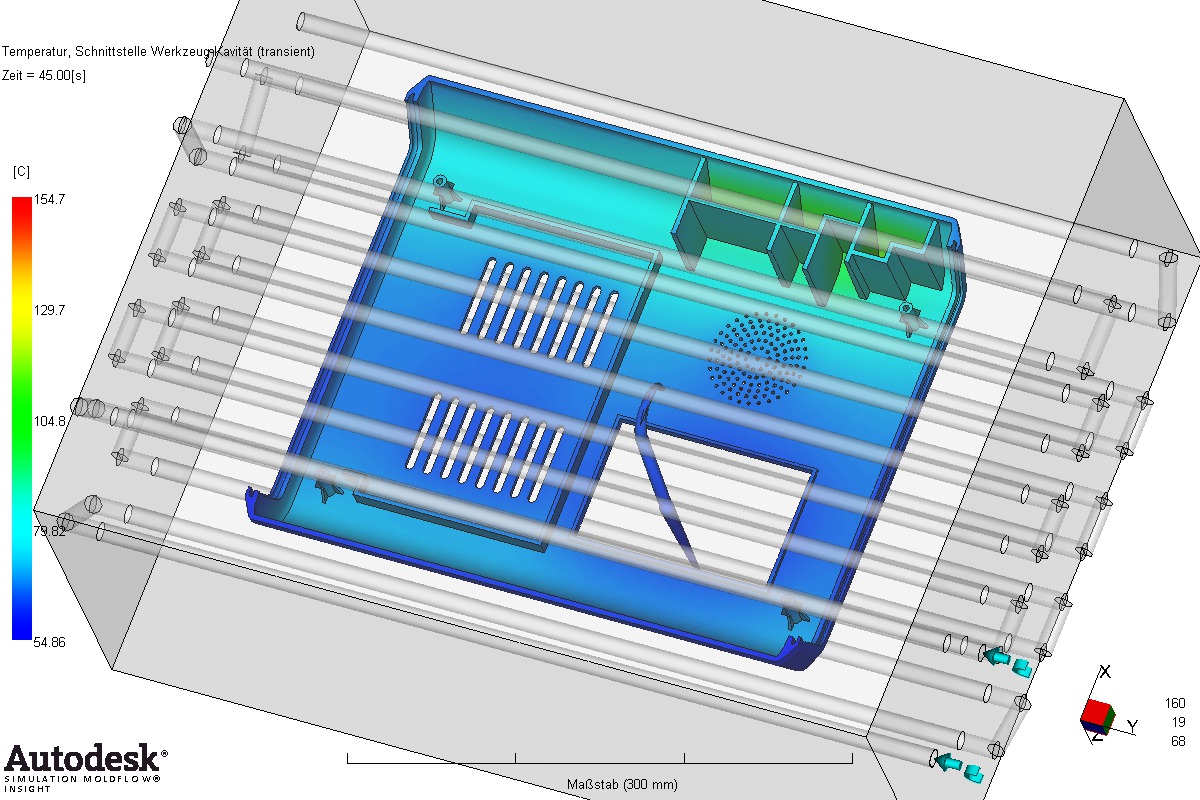

Temperaturverlauf auswerferseitig (unoptimierte Kühlung)

Heiße Stellen am Bauteil

entstehen durch unzureichende Kühlung oder Masseanhäufungen. Diese Temperaturunterschiede oder Wäremnester können neben längeren Zykluszeiten auch einen unerwünschten Verzug verursachen. Mit Autodesk Moldflow Insight lässt sich der Verzugseinfluß aufgrund von Temperaturunterschieden von Oberseite zur Unterseite des Bauteils ermitteln.

Verzug durch unoptimierte Kühlungsauslegung

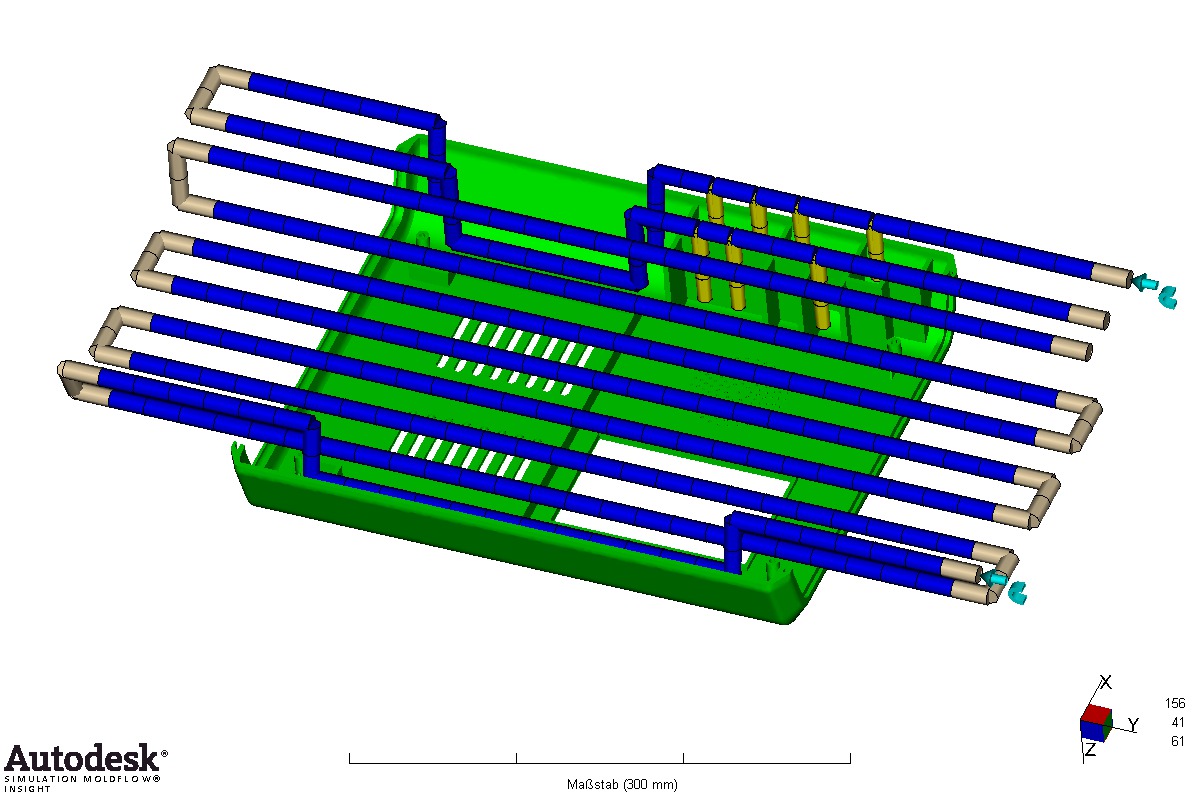

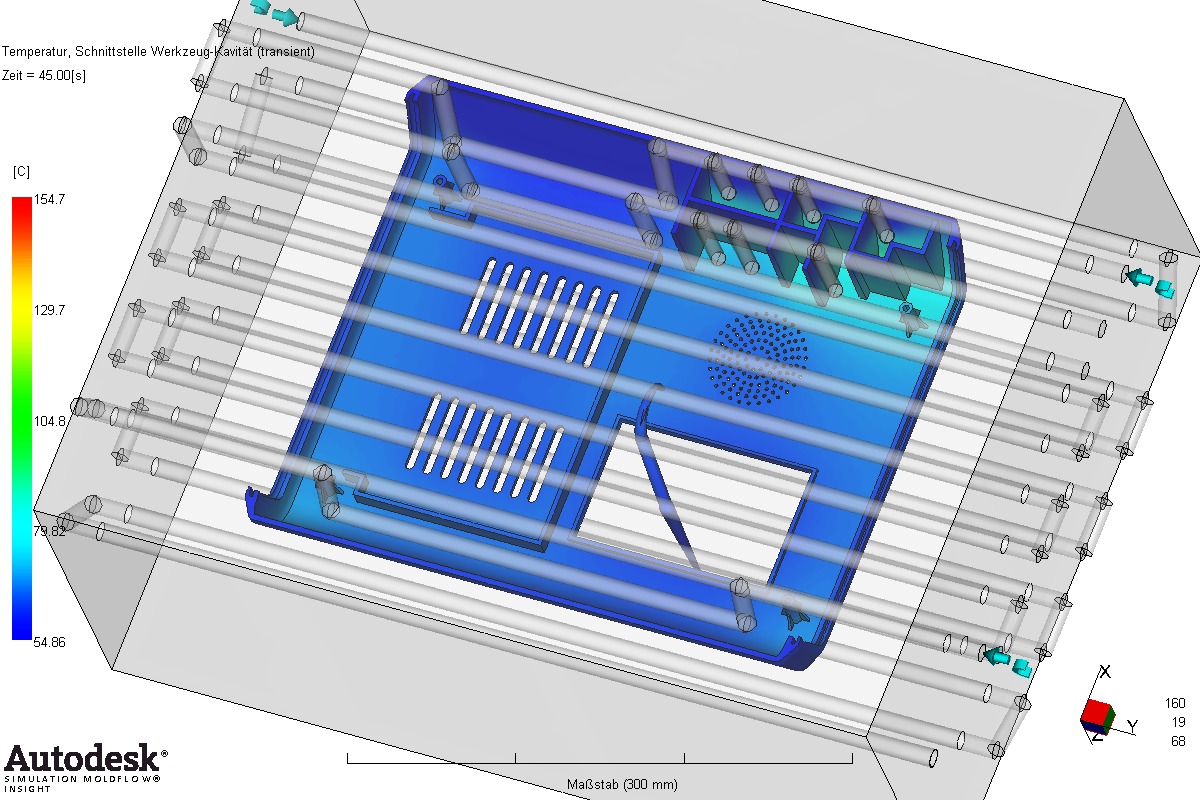

Temperaturverlauf AS optimierte Kühlung

Verzug bei optimiertem Kühlsystem

Interesse?

Haben wir Ihr Interesse geweckt, dann kontaktieren Sie uns über das Anfrageformular?